汽車工業的高速發展對汽車模具的市場需求巨大 近年來,我國汽車廠商每年推出數百款新車型。這些新車型中有相當一部分是在保持發動機和汽車底盤基本不變的情況下,汽車外觀的變化,也就是車身面板的不斷更新,以及汽車面板都需要汽車模具作為基礎設備,這就產生了對汽車模具的巨大需求。 汽車模具行業的發展與下游汽車行業的發展息息相關。下游汽車產業的平穩快速發展,將極大地推動汽車模具行業的發展。模具是消耗品,使用量很大。汽車行業90%以上的零件由模具成型,同時使用冷作、熱作和塑料模具鋼。平均每萬輛汽車消耗模具0.12噸。

汽車模具制造工藝 如上所述,模具行業已經發展成為技術密集型行業。汽車模具的生產過程中也用到了很多高端的生產工藝。例如高速切削技術,該技術已廣泛應用于國內外汽車模具制造行業。應用,取得了很大的效益。它可以對不同種類的材料進行高效的切割加工,提高我們的工作效率。 高速機加工切削技術雖然在我國發展的時間不長,但已經得到了廣泛的應用。該技術的應用可以縮短加工時間,提高產品精度,獲得非常光滑的加工表面。 ,有效加工高硬度材料。

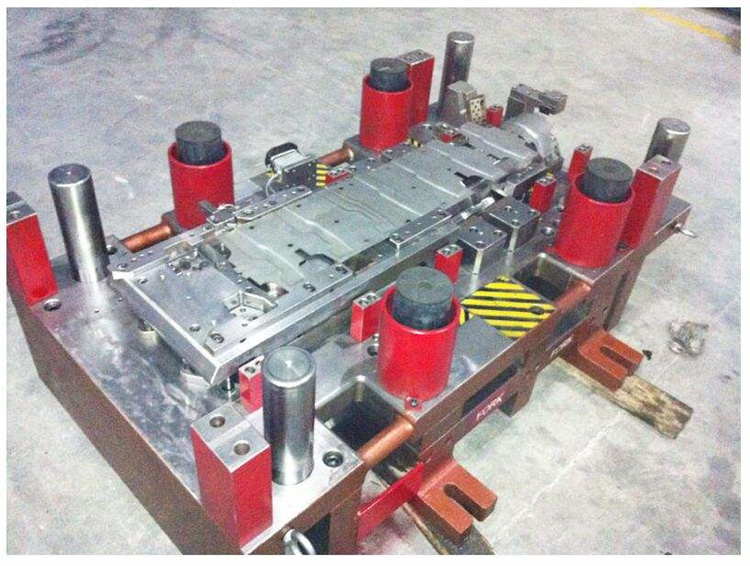

汽車模具制造過程中的一些新特點: 1、并行生產組織 目前,并行工程廣泛應用于模具生產組織。一般來說,模具開發過程中的技術準備、生產準備、模具加工和調試應盡可能并行實施,即生產準備、加工工藝和數控程序設計并行。生產計劃首先要安排拉深成型模具,然后是翻邊成型模具,然后是修邊和沖孔模具,然后是落料和沖孔模具。只有這樣才能實現均衡生產。提前向汽車廠提供樣品 2、實物模型的CNC加工 目前,所有模具廠家基本都采用真形制造工藝。真正的CNC加工生產是通過實體模型的工藝編輯(如:加工面加工余量、模型層編輯等),再經過CNC編程、泡坯下料、CNC加工、手工貼合和精加工和其他過程完成。于是,實際的生產人員已經從手工生產轉變為大量的CNC編程,現場簡單的手工貼合、修邊工作由臨時工完成。真型CNC生產直接提高了鑄件的精度,為后續的精細加工帶來了極大的優勢。